集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】3.2.2活性染料两相法轧液

轧碱方式采用面轧低给液,面轧轧余率控制在60%~80%,如用低给液机可控制在35%~50%。不能浸轧,否则易增加染料的水解.造成渗化或沾色疵点。

3.2.3轧液方式

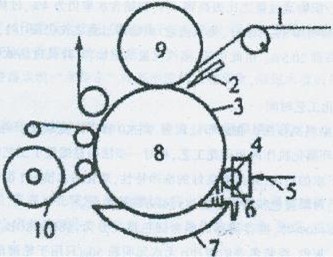

常采用浸轧法与面轧法。图3是卧式低给液轧车,A槽为还原染料浸轧工艺液,B槽用于活性染料面轧工艺液,轧辊3带液转移到织物上。由于织物未进轧槽,单面给液,所以带液量明显比浸轧法低。

图4是带刮刀计量的低给液浸轧机。显而易见,织物带液是面轧,且带液量精确可控。 图3卧式低给液轧车 A槽浸轧(主要用于还原染料两相法)

B槽面轧(主要用于活性染料两相法)

1织物;2化学品轧车;3不锈钢轧辊;4橡胶轧辊;5浸轧槽;6轧辊清洁器 图4刮刀计量的低给液浸轧机 1织物;2吸液;3液膜;4磁棒;5变量;6计量刮刀;7液槽;8橡胶辊;9压力辊;10清洁辊

3.3两相法快速蒸化的工艺效果

两相快速蒸化通常用于机织物,织物经蒸箱中过热蒸汽进行固着所需反应时间很短.棉织物染活性染料8~12s;棉织物染还原染料采用雕白粉还原20~25s;棉织物染还原染料采用保险粉还原15~20s:黏胶织物染活性染料10—15s;涤棉织物染还原/分散染料18s。因为两相印花用的快速蒸化机蒸箱容布量相当少.不造成褶皱。印花及烘干完成后,织物首先通过化学助剂浸轧,然后进行固色蒸化。当织物进入蒸汽环境时,由于蒸汽快速凝结织物表面,织物即时升温至100℃。在此情况下,“溶比”相对维持于高位而固色在极短时间内完成,达到极佳的渗透和均匀的发色。织物均匀的高温度分布,不会因毛细管效应而引起染料的泳移,从而能获得精细印花的清晰轮廓线。

两相印花工艺的最大特点就是无尿素印花,印花浆中只含有糊料和染料,染料固着纤维所需的碱剂在快速蒸化前才施加,这样对印花浆料的稳定性得到彻底的改善。

3.4给湿蒸化的节能减排 3.4.1活性染料印花的给色量和匀染性均有提高

活性染料一步法工艺实践表明,若黏胶纤维织物含25%.30%的水分,纯棉织物含20%~25%的水分.则大多数活性染料的给色量和匀染性均有提高。在很多情况下,可以省去印花前用尿素处理黏胶织物的工艺。

例如,具有初始30%的水分,不加尿素的活性翠蓝P-GR印黏胶织物,通过反面喷雾。可获得96%的固色率。若不加入水分,则需加入180g/kg尿素。

3.4.2还原染料印花可获最佳给色量

还原染料一步法工艺实践表明,拔染印花时,需要的水分加入量仅为5%~15%。适当的水分加入.可降低印花浆中的甘油和还原剂的用量,明显降低加工时织物的过热效果,提高了织物的平衡含水率.从而获得最佳给色量。

例如,纤维素纤维织物蒸化时,初始含水率为4%,蒸汽流量/织物通过量之比1:1.过热8.3℃.平衡含水率11.4%。若将蒸汽流量/织物通过量之比提高到4:1,初始含水率仍为4%,过热降至6.4。C,平衡含水率仅增加到13.3%:若对该织物喷加8%的水分,蒸汽流量/织物通过量之比仍按1:1,过热从83℃降到2.2℃平衡含水率则从11.4%提高到20.5%。由此可知,蒸汽流量的增加,对降低过热效果不明显,而能耗增加明显。

3.4.3可明显缩短蒸化工艺时间

采用长环蒸化机活性染料两步法,在进布处配置WEK0转子给湿系统,纯棉织物的蒸化时间可从8min降到3~4min。采用长环蒸化机作两相印花工艺,相对一步法明显缩短了工艺时间,且比快速蒸化机的工艺少用碱剂,从而降低了水的污染,并具有良好的洗净特性,蒸化后水洗pH很快达到中性,残余的活性染料不易沾污白底。此外,对翠蓝色和绿色都能达到很好的给色量。

采用水分加入量30%~40%时,推荐使用的参考固色液处方为:烧碱(380Be)10~20ml;水玻璃(380Be)50ml,(作为用于浅灰黄色、灰色、泥浆色等的缓冲);无水元明粉50g(只用于轮廓清晰要求高时);加水混翻至lkg。

4、高效印花后皂洗

一般印花后处理平洗机的机械单元组成、洗涤效果、能源消耗及品种适应性等都存在着不少问题,稳别对活性染料、深色大块花型及满底花型,更存在着沾色和不能一次洗净的问题,都需经二、三次反复水洗。浪费人力、物力,生产效率低,产品质量也不易提高。 印花后平洗机的作用.就是要将印花后的织物通过水洗、皂蒸等,将织物上的糊料与浮色绝大部分高除。要不产生沾色现象。而且织物还必须达到良好的染色牢度和皂洗牢度。如何选用实用的单元机和布霉合理的工艺设备流程.就成为皂洗机设计的关键。

印花布上的色浆经浸渍、透风、膨化、冲淋和大流量冲洗,其印花原糊的去除率和未固着的染料洗除率应在80%E2上.这样对减轻皂蒸箱的净洗负担和改善白底的洁白度是有利的。因此,印花后的织物在去除浮色、糊料之前,必须要有一段时间使织物上的浮色及浆料得到充分的浸渍和膨化。如海藻酸钠经浸润、膨化后溶解的过程.时间约为40s,而淀粉浆所需时间则更长一些,工艺设备流程中的浸轧、透风、冷水无底喷淋,从作用时间上必须符合要求;再者,织物的水洗过程是一个物质交换过程,欲使物质交换数愈大,必须增大水洗液的浓度梯度。由于强力冲洗的洗液是清水或经过滤后的水,所以其浓度梯度一直维持在很高的水平上。新鲜水液以大流量冲洗“锤击”织物表面,吸附在织物表面上的“残余物质”去除率很高,利用喷冲的方法。虽然用水量大。但对印花布去除浮色、浆料有独到之处,是用其他方法很难替代的。若将冲洗下来的污水,加以过滤、澄清后循环利用,则更为理想。

印花后高效水洗必须符合充分地膨化,强力喷淋、振荡水洗,有效的皂洗松堆。 图5印花后平幅高效水洗机 图5是一种典型的平幅印花后水洗机,其适用于纯棉机织,混纺针织物及弹性织物

(1)预清洗箱印花后织物在此膨化,充分溶胀。

(2)双转鼓轮水洗机振荡水洗,“水穿布”,提高水洗的浓度梯度,缩短水洗的传质路径,高效水洗,去除浮色、糊料。

(3)履带煮练机,织物具有足够的时间皂化水洗、净洗,改善湿摩擦牢度。

5、结束语

圆网印花机扩大花回,提高对花精度,节能降耗;蒸化机尽量减少尿素的消耗,降低蒸汽的消耗.实施快速两相法蒸化工艺;符合印花后织物去除染色、糊料,皂化净洗逆流、振荡、强喷供水的水洗机是研发方向。

来源: 印染在线 作者:中国纺织工程学会染整专业委员会 陈立秋