集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】纺织品数字喷墨印花是近年来发展迅速的一种全新印花方式,具有快速、灵活、精细、清洁等特点,适应当今纺织品市场个性化、快速反应及绿色环保的需求,发展前景广阔。

喷墨印花中,染料墨水由于水溶性极佳,成本相对较低,耐洗和耐摩擦牢度优良,色彩表现力很好,是最常用的墨水之一。

真丝织物采用染料墨水喷墨印花时,由于纤维表面光滑、抱水性较差,能吸收墨水的体积较小,因此即使经过预处理,在喷印和汽蒸过程中,织物表面多余的墨水仍会通过毛细效应扩散,形成星形色点,导致印花图案渗化,影响印制效果。

近年来,利用低温等离子体(LowTemperaturePlasma,LTP)技术对纺织材料进行表面改性,越来越引起人们的关注。等离子体处理可以改 变纤维和纺织品的诸多特性,如吸水性、染色性、防缩性、粘着性和抗静电性等,且仅涉及纤维材料的浅表层(<10m),因而不损伤材料基质,是一种干式、低成本、可实现高功能化、高附加值的生态加工技术。

摘要:真丝织物由于纤维表面光滑、抱水性较差,在喷墨印花时易产生渗化现象,清晰度和得色深度较差。试验采用常压低温等离子体(LTP)技术对真丝织物进 行表面改性,随后以活性墨水喷印。探讨了LTP处理时间和极板间距对真丝织物喷墨印花固色率和K/S值的影响。结果表明,在放电功率60w、极板间距 2mm的常压低温等离子体中处理3min,真丝织物的润湿性、防渗化性能和印花色牢度可得到有效改善。

本试验采用常压空气等离子体对真丝织物进行表面改性,研究低温等离子体处理对真丝织物喷墨印花性能的改善。

1试验

1.1材料与试剂

织物真丝双绉(52g/m)

试剂品红活性染料墨水(郑州鸿盛数码公司),

CMC(河南纳百川化工公司),碱剂YS一1(自制),尿素(上海凌峰化学试剂公司)。

1.2仪器与设备

常压空气等离子体处理设备(上海市纺织科学研究院),Lifejet200型喷墨印花机(韩国YETEK公司),PB—l型小轧车(台湾Rapid公 司),MathisDHE万能汽蒸机(瑞士Mathis公司),Datacolor650型电脑测色配色仪(美国Datacolor公 司),ROACHES皂洗牢度测试仪(英国ROACHES公司),CM一5型摩擦牢度测试仪(美国ATLAS公司),Unico2100型紫外可见分光光 度计(美国Unico公司),ECLIPSEE4oo型视频显微镜(日本Nikon公司)。

1.3低温等离子体处理

如图1所示,试验采用常压空气等离子体处理设备对真丝织物进行表面改性。

对织物进行表面改性处理时,直接将试样水平放置于反应腔下端的介电层上,设定好处理参数后开始放电;达设定时间后,放电自动停止,取出试样。

1.4预处理液的配制

先调制100gCMC糊(4%),再将8g尿素和4碱剂用100g去离子水溶解,加入糊料中,搅拌均匀备用。

1.5工艺流程

真丝织物LTP处理一浸轧预处理液(轧余率100%)一烘干(60℃)一喷墨打印(品红活性墨水,分辨率360dpi)一汽蒸固色(102℃×20min)一冷水冲洗一温水洗(50℃)一皂洗(80℃×10min)一冷水洗净一烘干(6O℃)

1.6测试方法

1.6.1白度

采用测色配色仪测定LTP处理前后织物的白度测量5个点,取平均值。

1.6.2润湿性

参照AATCC39—1980,在距离织物表面1cm处滴下一滴蒸馏水,记录从水滴接触织物表面至水滴反射作用消失所需要的时间,以表征织物的润湿性,测量2O个点,取平均值。

1.6.3防渗化性

将原织物和经LTP预处理后织物,分别进行经纬向直线打印(线宽设定为0.25磅)。汽蒸固色后,在放大倍数为100倍的视频显微镜下观察,并测定打印线条的宽度,比较渗化程度。

1.6.4固色率

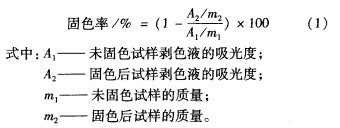

在织物上满地色打印10CITI×10cm正方形图案按图2所示剪取未固色试样和固色后试样,分别用40%尿素溶液剥色,将剥色液置于容量瓶中。之后洗涤 布样,将洗涤液一并置于容量瓶中,加人去离子水至刻度,用分光光度计在该染料的最大吸收波长处测定吸光度,并用式(1)计算固色率

1.6.5K/S值测试

在Datacolor测色仪CIELab测色系统下,采用D65光源、10度视角,测定印花织物的K/S值,测量4个点,取平均值。

1.6.6色牢度测试

印花织物的耐洗牢度和耐摩擦牢度测试,分别参照GB/T3921.3一l997《纺织品色牢度试验耐洗色牢度:试验3》和GB/T3920--1997《纺织品色牢度试验耐摩擦色牢度》进行。

2结果与讨论

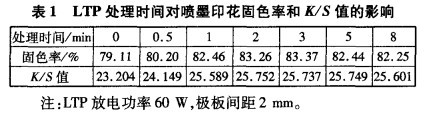

2.1处理时间对固色率和K/S值的影响

真丝织物经LTP处理不同时间后,其喷墨印花固色率和K/S值如表1所示。

由表1知,经LTP处理一定时间后,真丝织物喷墨印花固色率有所提高。处理2—3min,固色率达最高。这可能是由于等离子体高能活性粒子的作用,使纤维 表面的物理形态及化学组成发生变化,提高了纤维的亲水性和吸湿膨胀性,在汽蒸固色中有利于墨水向纤维内部渗透,增加了染料与纤维的结合几率。处理时间超过 3min率有所下降,但仍高于未处理织物。这可能是由于长时间LTP处理,使汽蒸过程中过多的水分渗透到纤维内部,导致水解染料增多。

由表1还可以知道,LTP处理后,真丝织物喷墨印花的得色深度较未处理织物有所增加,但处理时间超过lmin后,印花织物K/S值变化不再明显。这可能是 由于LTP处理提高了织物印花的固色率,且改善了防渗化性,使单位面积织物上保留了更多的染料,从而提高了印花织物的得色深度‘1。随着处理时问的延长,一方面墨水向纤维内部的渗透,使印花织物的表观深度下降;另一方面,较长时问的LTP处理使织物表面被刻蚀粗糙化,降低了对光的反射,产生了一定的增深效果。

由以上试验结果可知,LTP处理时间以2~3min为宜。

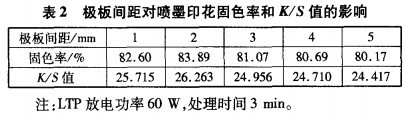

2.2极板间距对固色率和K/S值的影响

LTP处理极板间距对真丝织物喷墨印花固色率和K/S值的影响如表2所示。

从表2可见,当极板间距为2mm时,试样的固色率和K/S值最大,处理效果最好。过小或过大的极板间距都会使处理效果降低。这可能是由于极板间距过小,则 板间的填充气体减少,放电时可激发的粒子数量相应减少,使得等离子体对织物的作用减弱;反之,若极板问距过大,织物表面与极板间的距离也随之增大两极板问 的电场强度降低,激发粒子到达织物表面时的能量也会降低,导致处理效果减弱。因此,极板间距宜选2mm。

2.3LIP处理对真丝织物白度和润湿性的影响

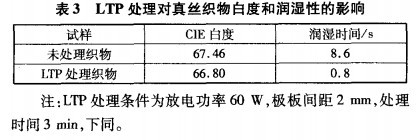

织物白度对喷墨印花图案的鲜艳度有很大影响织物具有一定的白度,可获得色泽鲜艳的印花图案,尤其是喷印浅淡色花纹时。同时,要想获得好的印花效果,还必须具有优良的亲水性。为此,测试了LTP理前后真丝织物白度和水滴润湿时间的变化,结果见表3。

中国印花网从表3可见,真丝织物经LTP处理后,白度略微降低,而水滴润湿时间由处理前的8.6S缩短至处理后的0.8s,表明经LTP处理后织物的润湿性得到显著 提高。这主要是由于LTP处理改变了纤维表面的化学组成,在纤维表面引入了一些含氧亲水性基团(如—CO—、—COO—等),使处理后织物的亲水性得到改 善,有利于真丝织物获得良好的喷墨印花效果。

2.4LTP处理对真丝织物防渗化性能的影响

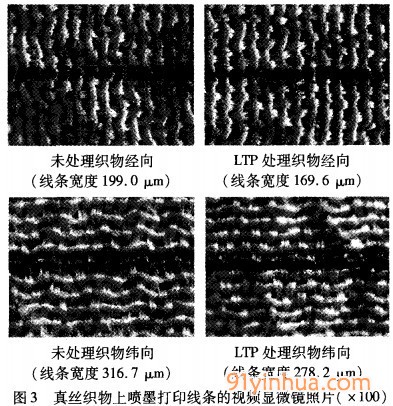

在视频显微镜下观察坍P处理前后真丝织物喷墨打印线条的渗化情况,如图3所示

图3真丝织物上喷墨打印线条的视频显微镜照片(×100)从图3可见,不管是否经过处理,织物上打印线条的经向宽度都明显小于纬向,这可能是由于织物的经 纱与纬纱具有不同的芯吸效应引起的。此外,真丝织物I胛处理后的经纬向打印线条宽度均比未处理织物小,经向线条宽度由处理前的199.0urn缩小至 169.6um,纬向线条宽度则由316.7um缩小至278.2urn,这说明LTP处理能有效改善真丝织物的防渗化性能,从而提高织物喷墨印花的花纹 清晰度。其原因可能是,一方面纤维表面极性基团的引入,提高了纤维的吸水性,加快了织物对墨水的吸收速率,从而起到防渗化作用;另一方面,等离子体的刻蚀 作用使纤维表面粗糙化,纤维表面形成了一些微细沟槽和凹坑,在一定区域内抑制了墨水沿着原本光滑的纤维表面铺展。

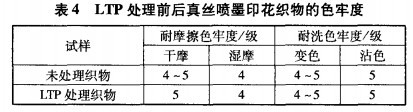

2.5LTP处理对真丝织物喷墨印花色牢度的影响

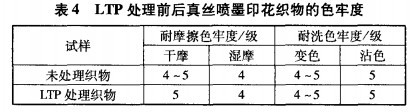

LTP处理前后真丝织物喷墨印花的色牢度测试结果如表4所示

中国 印花网从表4可见,LTP处理后真丝织物喷墨印花的耐洗色牢度和湿摩擦牢度与未处理试样一致,干摩擦牢度略有改善。这可能是由于喷墨印花是一种高度精细的印花方式,其墨水施于织物上的染料量很精确,与传统印花相比,浮色大大减少,所以表现在宏观上,二者色牢度相差不大。

3结论

(1)低温等离子体处理能有效改善真丝织物的防渗化性能,从而提高喷墨印花的清晰度;此外,固色率明显提高,得色深度增加,干摩擦牢度也有所提升。

(2)低温等离子体技术应用于真丝织物喷墨印花的印前处理,可有效改善真丝织物的喷墨印花性能,且加工过程简单、无有害物质产生,是一种高效、节能、环保的创新方法,值得进一步研究。

来源:陈通炫,李芮,沈安京